Здесь мы собираем самые интересные статьи, интервью, репортажи и многое другое.

Разработка программы и методики исследовательских испытаний канала передачи давления

К.В. Зольников, Е.Э. Гусев

Статья впервые опубликована в журнале «СТЭК-В». Всю подробную информацию о журнале можно найти здесь https://stec-v.niiet.ru/

Аннотация: в статье рассматриваются вопросы разработки программы и методики исследовательских испытаний канала передачи давления для микросборок, включающих чувствительные мембранные структуры. Описаны этапы подготовки испытаний, требования к конструкции канала передачи давления, а также особенности проведения измерений и оценки физических параметров, таких как диаметр, высота и внутреннее давление. Приведены подходы к обеспечению герметичности и работоспособности кристаллов после резки, а также обоснованы методы испытаний для дальнейшей интеграции в финальные изделия.

Ключевые слова: микросборка, бондинг, мембрана, МЭМС.

Development of a program and methodology for research testing of a pressure transmission channel

1K.V. Zolnikov

2E.E. Gusev

1Joint Stock Company «Scientific Research Institute of Electronic»

2National Research University of Electronic Technology, Moscow

Institute of Electronic Technology

Abstract: the article discusses the development of a program and methodology for research testing of a pressure transmission channel for micro-assemblies that include sensitive membrane structures. The stages of test preparation, design requirements for the pressure transmission channel, and features of measuring and evaluating physical parameters such as diameter, height, and internal pressure are described. Approaches to ensuring the tightness and serviceability of crystals after cutting are presented, and testing methods for further integration into final products are justified.

Keywords: microassembly, bonding, membrane, MEMS.

I. ВВЕДЕНИЕ

Обычно герметизация кристаллов проводится на сборочном этапе отдельно для каждого изделия: за одну операцию формируется микросборка из нескольких кристаллов. На первом этапе выполняется резка кристаллов. Стандартный способ — резка алмазными дисками под струей воды, которая удаляет образующуюся пыль. Однако такой подход не подходит для МЭМС и МОЭМС-кристаллов, поскольку они содержат чувствительные мембранные структуры. Современные технологии сборки микросхем используют групповой метод WLCSP, при котором соединяют пластины с одинаковыми или близкими по размеру кристаллами. Это позволяет за одну операцию получить сразу несколько сотен микросборок. Для обеспечения работоспособности кристаллов после резки нужно решить следующие задачи: разработать конструкцию канала передачи давления; разработать технологию и изготовить канал передачи давления; разработать программы и методик исследовательских испытаний канала передачи давления; провести исследовательские испытания разработанного канала передачи давления.

В данной статье описывается разработки программы и методики испытания канала передачи давления. В качестве кристалла заказчика используется заглушка.

II. ТРЕБОВАНИЯ К ПРОГРАММЕ И МЕТОДИКЕ ИССЛЕДОВАТЕЛЬСКИХ ИСПЫТАНИЙ

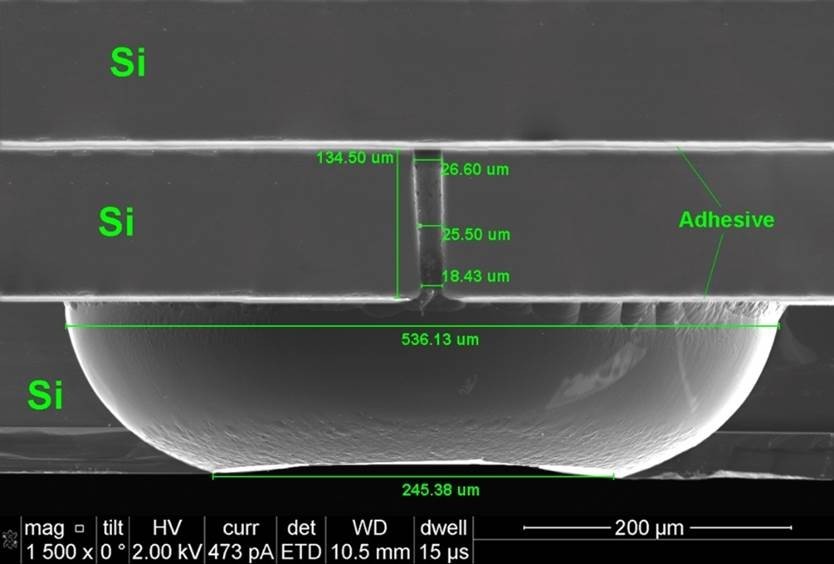

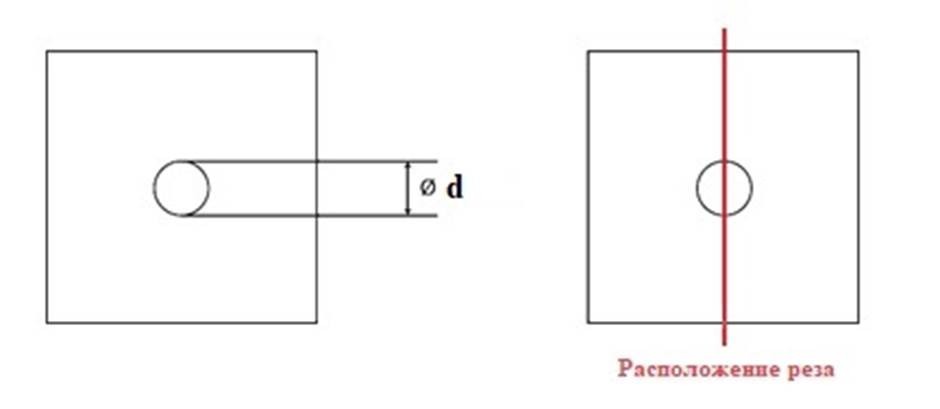

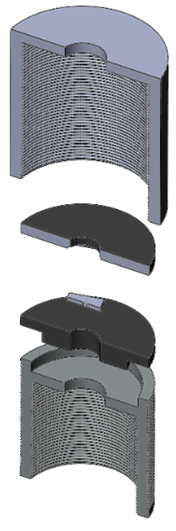

Конструкция канала передачи давления представляет собой кремниевую пластину, в которой сформировано сквозное отверстие (рисунок 1). Для проведения испытаний на герметичность конструкции с возможностью определения влияния входного и выходного воздействия необходимо использовать тестовый кристалл с тонкопленочной мембраной и заглушку для формирования вакуума. При разработке конструкции финальной микросборки планируется, что на заключительном этапе вместо заглушки будет кристалл заказчика.

Рисунок 1. Экспериментальный образец канала передачи давления

В соответствии с программой и методикой во время проведения исследовательских испытаний определяются физические параметры канала передачи давления (диаметр, высота) и измеряется атмосфера вакуума внутри канала. Определяемые показатели и точность их измерений приведены в таблице 1.

Таблица 1. Определяемые показатели и точность их измерений

|

Пункт программы испытаний |

Наименование показателя |

Единица измерения |

Номинальное значение |

Предельные отклонения |

|

1 |

Диаметр канала передачи давления |

мкм |

от 10 до 300 |

± 0… 0,5 % |

|

2 |

Высота канала передачи давления |

мкм |

от 60 до 700 |

± 0… 0,5 % |

|

3 |

Атмосфера вакуума внутри микрообъема |

Па |

От 105 до 10-2 |

± 5% в течение 4 месяцев ± 20 в течение 16 месяцев |

Все испытания, кроме особо оговоренных в соответствующей эксплуатационной документации, проводят в нормальных климатических условиях по ГОСТ 20.57.406-81. Температура окружающего воздуха должна составлять 25±5 оС, относительная влажность воздуха от 40 до 80 %, а атмосферное давление — от 630 до 800 мм рт. ст. Объектом испытания является тестовый кристалл (используется заглушка), тонкопленочная мембрана, канал передачи давления. Настройка объекта испытаний перед началом не требуется.

III. ОПРЕДЕЛЕНИЕ ВЫСОТЫ И ДИАМЕТРА КАНАЛА ПЕРЕДАЧИ ДАВЛЕНИЯ

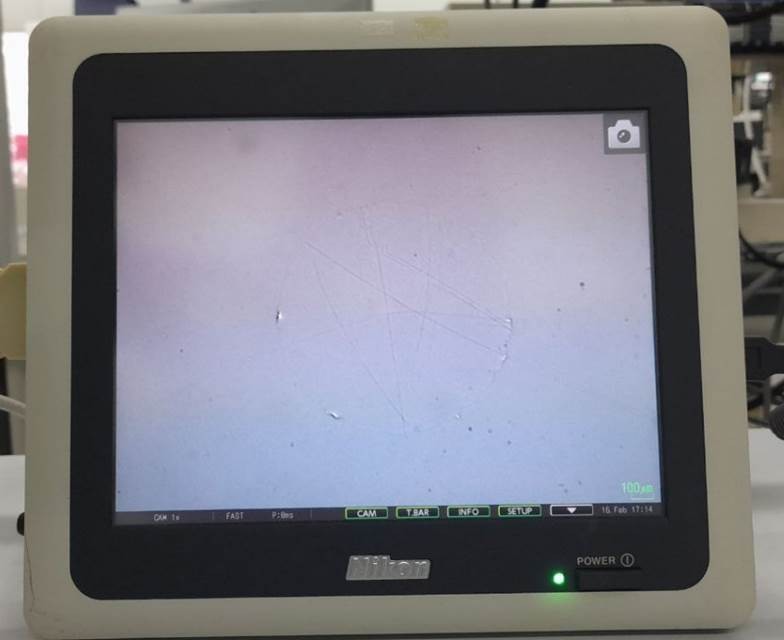

Определение диаметра канала передачи давления проводится посредством оптического микроскопа NICON L200N (рисунок 2).

Рисунок 2. инспекционных микроскопов Eclipse L200N Series с оптической системой CFI60

Алгоритм действий при работе с оптическим микроскопом представлен ниже:

1. Поместить объект измерения на измерительный столик. Включить прибор с помощью переключателя на задней панели установки;

2. Чтобы начать измерения, необходимо включить дисплей оптического микроскопа;

3. Выбрать необходимый режим измерения, в данном случае это Bright field (BF);

4. При помощи переключателей выбрать нужный объектив (использовался объектив х20);

5. Подвинуть исследуемый образец под объективы;

6. С помощью переключателя выбора эпископического/диаскопического освещения выбрать необходимый тип освещения;

7. При помощи ручек тонкой и грубой фокусировки сделать так, чтобы исследуемый объект находился в фокусе;

8. С помощью колесика регулировки яркости настроить необходимый уровень яркости.

9. Отрегулируйте размер апертурной диафрагмы с помощью кнопки;

10. Для того, чтобы определить диаметр мембраны в меню T.BAR на дисплей микроскопа выбираем иконку, изображенную на рисунке 3.

Рисунок 3. Дисплей микроскопа NICON L200N

11. С помощью стилуса выбираем два противоположных края. Расстояние между ними будет автоматически рассчитано. Это значение и является диаметрам канала передачи давления;

12 Сохранение фотографии исследуемого образца;

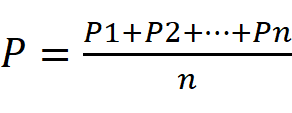

Для измерения диаметров нескольких образцов и получения итоговых значений и погрешностей применяется следующая методика.

Из массива значений вычисляется среднее арифметическое (1):

(1)

(1)

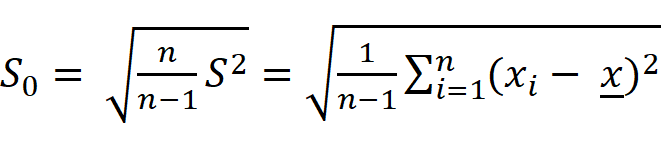

Затем проводится оценка стандартного отклонения на основании несмещенной оценки дисперсии (подправленной выборочной дисперсии, в ГОСТ Р 8.736-2011 — «среднее квадратическое отклонение») (2):

(2)

(2)

Определение толщины мембраны производится с помощью растрового электронного микроскопа JSM-6490LV (рисунок 4).

Рисунок 4. Растровый электронный микроскоп JSM-6490LV

До начала измерений необходимо провести резку канала передачи давления, как показано на рисунке 5.

Рисунок 5. Схематичное изображение структуры и расположение структуры реза канала передачи давления

Далее порезанные кристаллы помещаются на столик. Который, в свою очередь, помещается в растровый электронный микроскоп. Высота канала передачи давления измеряется в нескольких точках, после чего рассчитывается среднее арифметическое полученных значений.

IV. ОПРЕДЕЛЕНИЕ АТМОСФЕРЫ ВАКУУМА ВНУТРИ МИКРООБЪЕМА

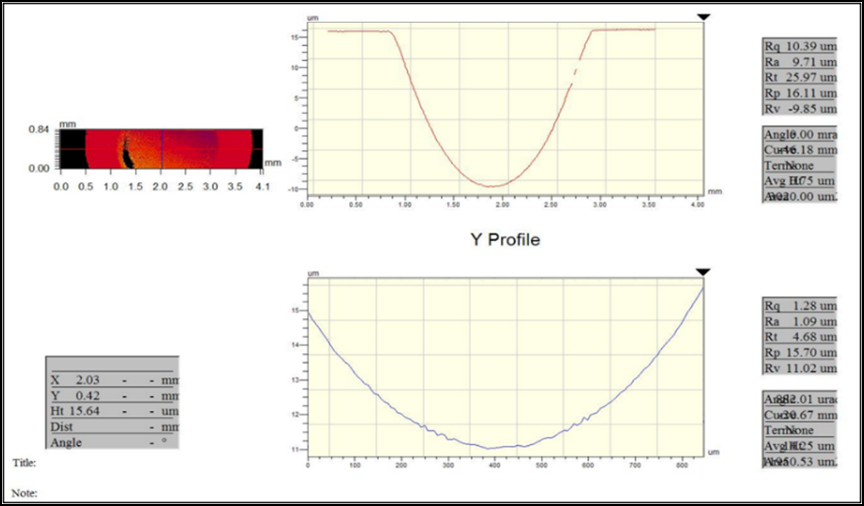

Отслеживание атмосферы вакуума внутри микрообъема осуществляется при помощи определения изменения прогиба мембраны. То есть, сначала измеряется изначальный прогиб мембраны при давлении вакуума 104 Па, далее каждые 7 дней детектируется изменение прогиба мембраны.

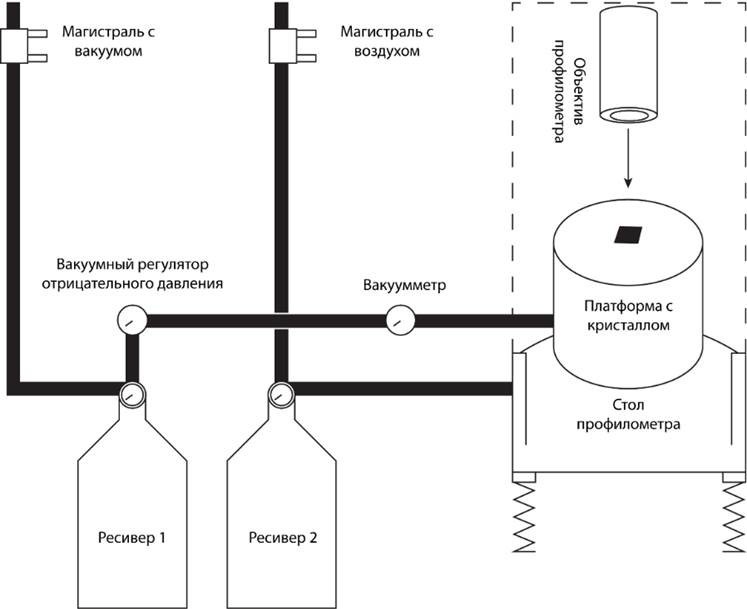

Определение значения избыточного изначального прогиба мембраны образцов осуществляется с помощью стенда, схема которого изображена на рисунке 6, а на рисунке 7 – реальное изображение стенда.

Рисунок 6. Схематическое изображение стенда для исследования механических свойств тонкопленочных мембранных элементов под действием вакуума

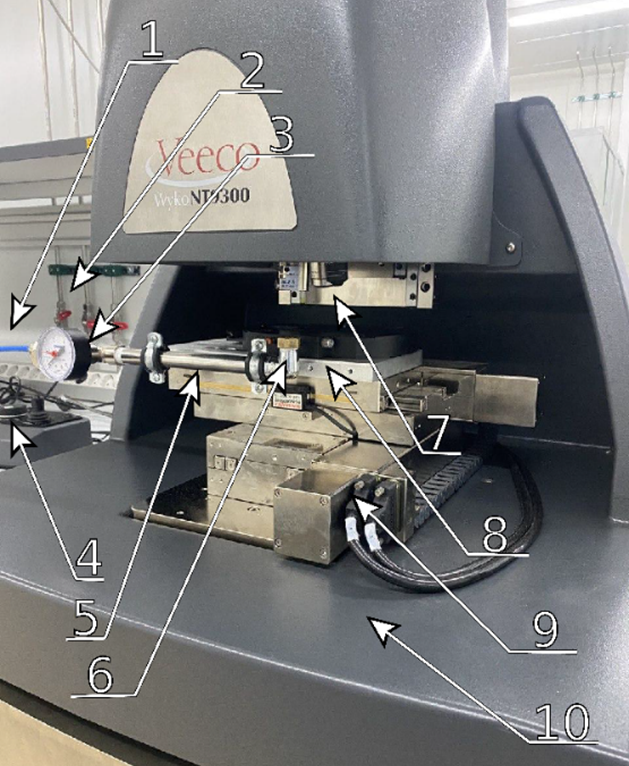

Рисунок 7. Изображение стенда для исследования механических свойств тонкопленочных мембранных элементов: 1 – первая трубка, 2 - клапаны для подключения к магистрали, 3 - манометр, 4 - пульт управления, 5 - вторая трубка, 6 – рассматриваемый образец, 7 - линзы профилометра. , 8 - столик профилометра, 9 - механизм изменения положения столика профилометра, 10 – основание профилометра

Центральную роль в стенде выполняет оптический профилометр Veeco Wyko NT9300, с его помощью производится измерение прогиба мембраны тонкопленочного элемента. Подробный процесс проведения исследования в пошаговом виде приведен далее:

1. Зафиксировать объект измерения в специально разработанной оснастке, изображенной на рисунок 8 а,б,в.

|

|

|

|

|

а |

б |

в |

|

Рисунок 8. (а) схематическое изображение оснастки, (б) процесс помещения исследуемого образца в оснастку, (в) реальное изображение оснастки с помещенным в нее образцом |

||

2. Медленно повернуть кран, перекрывающий магистраль с вакуумом, на 45 градусов и дождаться установления уравновешенного состояния в первом баллоне-ресивере. Медленно повернуть кран, перекрывающий магистраль с воздухом, на 45 градусов и дождаться установления уравновешенного состояния во втором баллоне-ресивере. Манометр второго баллона-ресивера должен показывать значение равное 6.5 атм, далее требуется убедиться в устойчивости гидравлической системы профилометра путем визуального осмотра на предмет равномерного подъема основания профилометра.

3. Закрепить оснастку с исследуемым образцом таким образом, как изображено на рисунке 9.

|

|

|

Рисунок 9. Крепление исследуемого образца |

4. Включить сетевое питание ПК, с помощью которого производится управление профилометра и приборного столика. Включить ПК и профилометр путем снятия прибора с предохранителя и нажатием кнопки включения. Дождаться включения всех приборов, включить на ПК программу Veeco Vision для управления профилометром и обработки данных исследования.

5. Далее, требуется многократное проведение исследования однотипных образцов, имеющих одинаковый диаметр и толщину слоев для установления значения избыточного давления разрыва. Как правило, для определения значения критического давления и его погрешности требуется исследовать не менее 10 образцов. В случае больших отклонений, требуется увеличить кол-во исследуемых образцов до 30.

Процесс проведения подобного исследования происходит следующим образом:

5.1. Вместо исследуемого образца на оснастку помещается глухая крышка и подается вакуум с целью проверки герметичности системы. В случае утечки требуется вызвать сотрудника технического отдела и заново провести проверку.

5.2. На поверхность оснастки помещается защитное полотно для защиты зрительных и дыхательных органов оператора стенда, а также оптической системы профилометра.

5.3. Постепенно повышается значение вакуума путем изменения значения на вакуумном регуляторе отрицательного давления.

5.4. Повышение вакуума происходит до тех пор, пока не произойдет разрыв мембраны. Время, проведенное на каждом шаге, составляет 60 секунд.

После получения значений критического давления и вычисления возможных отклонений приступаем к исследованию прогиба тонкопленочного мембранного элемента в зависимости от значения вакуума с учетом полученных ранее данных о допустимых диапазонах значений.

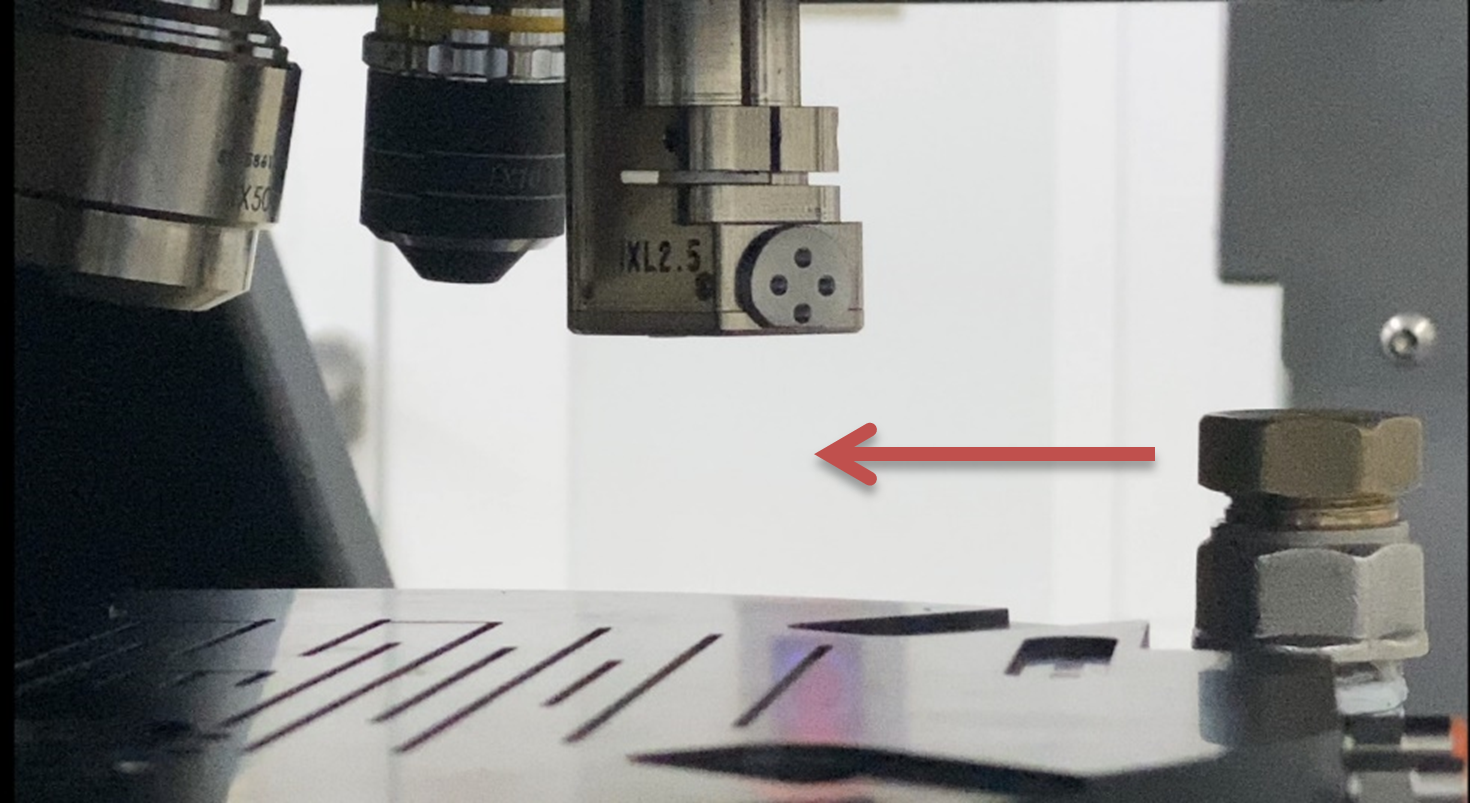

6. Требуется расположить исследуемый образец под объективом профилометра, как показано на рисунке 10, путем перемещения столика профилометра.

Рисунок 10. Расположение исследуемого образца под объективом профилометра

7. Произвести фокусировку на поверхности исследуемого кристалла, обнулить значение по оси Z, установив таким образом нулевой уровень высоты. Как показано на рисунке 11.

8. Производится снимок и получение карты рельефа поверхности. Далее, по тем же нормативам, что и в пункте 2 производится повышение значения вакуума с одновременным измерением рельефа с помощью оптического профилометра.

Как итог, на основе получаемых данных прогиба мембраны, строится зависимость прогиба мембраны от значения вакуума (рисунок 11).

Рисунок 11. Результат измерений оптического профилометра

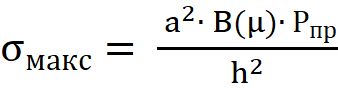

На основе критического давления вакуума мы можем рассчитать механическую прочность образца по формуле (3):

(3)

(3)

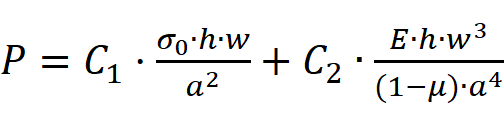

где, а – радиус мембраны, h – толщина мембраны, P – критическое давление разрыва мембраны, коэффициент В(µ) рассчитывается как ![]() . µ - коэффициент Пуассона мембраны. Анализируя зависимость (формула (4)) прогиба мембраны w от избыточного давления P, можно определить двухосный модуль упругости Е/(1-µ):

. µ - коэффициент Пуассона мембраны. Анализируя зависимость (формула (4)) прогиба мембраны w от избыточного давления P, можно определить двухосный модуль упругости Е/(1-µ):

(4)

(4)

где P – избыточное давление, ![]() – остаточные механические напряжения в структуре при P=0,

– остаточные механические напряжения в структуре при P=0, ![]() - толщина мембраны, w – прогиб мембраны, а – радиус мембраны, E – модуль Юнга, µ - коэффициент Пуассона.

- толщина мембраны, w – прогиб мембраны, а – радиус мембраны, E – модуль Юнга, µ - коэффициент Пуассона.

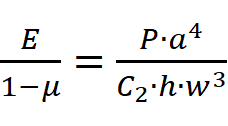

Значения коэффициентов С1 и С2 зависят от формы мембраны. Обычно при работе с круглыми мембранами используют С1=4 и С2=8/3. Зависимость P(w) можно разделить на крутую и пологую область. Критерий крутой области выполняется при малых значениях прогиба мембраны w, т. е. первое слагаемое значительно больше второго. Значение двухосного модуля упругости Е/(1-µ) вычисляют на пологой области зависимости (3.1.4) при больших значениях прогиба мембраны w, т. е. значением первого слагаемого можно пренебречь (формула (5)):

(5)

(5)

V. ЗАКЛЮЧЕНИЕ

Проведенные исследования продемонстрировали эффективность предложенного подхода к анализу механических характеристик тонкопленочных мембран. В результате исследования разработана программа и методика исследовательских мероприятий канала передачи давления. Для проведения полноценных опытов необходимо проводить исследования герметизации с финальной конструкцией в виде замены заглушки на кристалл заказчика. Данные исследования позволяют определить геометрию (высоту и диаметр) канала передачи давления и уровень герметизации (атмосфера вакуума внутри микрообъема) по прогибу тонкопленочной мембраны.

ЛИТЕРАТУРА

1. ГОСТ Р 8.586.1–2005. Государственная система обеспечения единства

измерений. Давление. Методы и средства измерений. Общие положе-

ния. – М.: Стандартинформ, 2005. – 12 с.

2. ГОСТ 20.57.406–81. Единая система конструкторской документации.

Испытания и контроль надежности. Общие требования. – М.: Изд-во

стандартов, 1981. – 20 с.

3. ГОСТ Р 27.310–2008. Надежность в технике. Методы испытаний и

контроль надежности. – М.: Стандартинформ, 2008. – 28 с.

4. Беляев А.В., Лебедев А.И. Датчики давления: конструкция, методы

испытаний и метрологические характеристики // Измерительная

техника. – 2018. – №7. – С. 15–21.

5. Клюев В.В. Неразрушающий контроль и диагностика. – М.: Машино-

строение, 2010. – 672 с.

6. Шахнин В.А. Испытания и надежность радиоэлектронной аппарату-

ры. – М.: Радио и связь, 2004. – 352 с.

7. ISO 2186:2007. Fluid flow in closed conduits — Connections for pressure

signal transmissions between primary and secondary elements. – Geneva:

ISO, 2007. – 29 p.

8. ASME PTC 19.2–2015. Pressure Measurement. Performance Test Codes. –

New York: ASME, 2015. – 84 p.

9. Holman J.P. Experimental Methods for Engineers. – 8th ed. – New York:

McGraw-Hill, 2012. – 748 p.

10. Doebelin E.O., Manik D. Measurement Systems: Application and Design. –

6th ed. – New York: McGraw-Hill, 2017. – 784 p.

11. Beckwith T.G., Marangoni R.D., Lienhard J.H. Mechanical Measurements.

– 6th ed. – Boston: Pearson, 2013. – 624 p.

12. Senturia S.D. Microsystem Design. – Boston: Springer, 2001. – 689 p.

REFERENCES

1. GOST R 8.586.1–2005. State system for ensuring the uniformity of

measurements. Pressure. Methods and means of measurement. General

provisions. Moscow: Standartinform, 2005. 12 p.

2. GOST 20.57.406–81. Unified system of design documentation. Tests and

reliability control. General requirements. Moscow: Standards Publishing,

1981. 20 p.

3. GOST R 27.310–2008. Reliability in engineering. Methods of testing and

reliability control. Moscow: Standartinform, 2008. 28 p.

4. Belyaev A.V., Lebedev A.I. Pressure sensors: design, test methods and

metrological characteristics. Measurement Techniques, no. 7, pp. 15–21,

2018.

5. Klyuev V.V. Nondestructive Testing and Diagnostics. Moscow:

Mashinostroenie, 2010. 672 p.

6. Shakhnin V.A. Testing and Reliability of Electronic Equipment. Moscow:

Radio i Svyaz, 2004. 352 p.

7. ISO 2186:2007. Fluid flow in closed conduits — Connections for pressure

signal transmissions between primary and secondary elements. Geneva:

ISO, 2007. 29 p.

8. ASME PTC 19.2–2015. Pressure Measurement. Performance Test Codes.

New York: ASME, 2015. 84 p.

9. Holman J.P. Experimental Methods for Engineers. 8th ed. New York:

McGraw-Hill, 2012. 748 p.

10. Doebelin E.O., Manik D. Measurement Systems: Application and Design.

6th ed. New York: McGraw-Hill, 2017. 784 p.

11. Beckwith T.G., Marangoni R.D., Lienhard J.H. Mechanical

Measurements. 6th ed. Boston: Pearson, 2013. 624 p.

12. Senturia S.D. Microsystem Design. Boston: Springer, 2001. 689 p.

Понравилась статья? Поставьте лайк

Industry Hunter

только что

Industry Hunter

только что